项目概述

针对客户在山西地区室内生产条件下的自卸车充电需求,本项目旨在设计一套高效、稳定的自卸车自动充电系统。系统需实现工程车的无人作业、无人控制,仅完成AB点的搬运及自动充电功能,以满足生产线的连续运行需求。

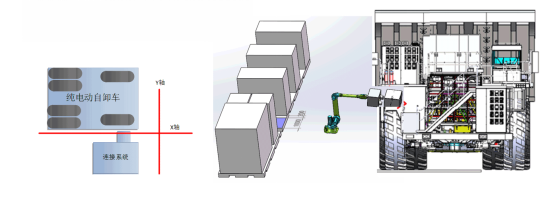

系统组成

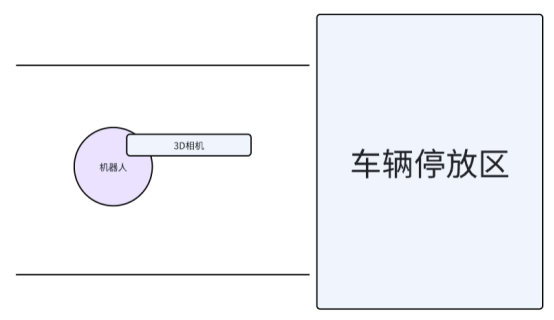

1、视觉定位系统:利用高精度相机和视觉算法,实现对自卸车充电口的精准定位。视觉系统需具备抗粉尘、抗阳光直射的能力,确保在各种室内环境下均能稳定工作。

2、机器人及推枪机构:选用臂展达到3m以上的工业机器人,搭载专门设计的推枪机构。推枪机构应具备足够的推力和精度,以确保充电枪能够准确、快速地插入充电口。

3、充电系统:采用3兆瓦的高功率充电设备,确保自卸车在短时间内能够充满电,提高生产效率。

4、控制系统:通过集成化的控制系统,实现对视觉定位、机器人运动、充电过程的精确控制。控制系统应具备高度自动化和智能化特点,能够实现无人值守的自动充电。

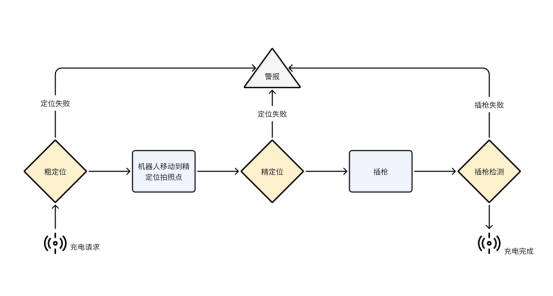

工作流程

1、自卸车定位:通过视觉定位系统,识别并定位自卸车的充电口位置。

2、机器人运动:控制系统根据视觉定位结果,引导机器人运动至自卸车充电口附近。

3、推枪插入:机器人搭载推枪机构,将充电枪准确、快速地插入自卸车的充电口。

4、充电过程:充电系统开始为自卸车充电,直至达到预设的电量或时间。

5、机器人撤离:充电完成后,机器人撤离充电口,等待下一辆自卸车的到来。

关键技术

1、视觉定位技术:通过深度学习等算法,提高视觉定位系统的精度和稳定性。

2、机器人控制技术:优化机器人运动轨迹和速度,提高充电效率。

3、推枪机构设计:确保推枪机构具有足够的推力和精度,同时考虑其结构紧凑性和可靠性。

风险应对

1、室内环境保障:确保室内环境清洁、干燥,减少粉尘和阳光直射对视觉定位系统的影响。

2、硬件维护:定期对机器人、视觉定位系统等硬件进行维护和保养,确保其正常运行。

3、专业评估:邀请专业人员对推枪机构、充电系统等进行评估和优化,确保方案的安全性和可行性。

本解决方案针对山西地区室内生产条件下的自卸车充电需求,通过视觉定位、机器人控制等关键技术,实现自卸车的无人自动充电。通过优化工作流程和关键技术,提高充电效率和生产线的连续性。同时,通过风险应对措施,确保方案的安全性和稳定性。