传统工业生产线,火花塞和螺钉等小型物品的抓取和上料操作通常需要人工进行,这对于大规模和高效生产来说存在一些挑战和限制。人工抓取和上料需要大量的人力投入,耗费时间和资源。在高产量和连续运作的生产线上,人手难以满足需求。操作员可能由于疲劳、注意力不集中或经验不足而导致抓取和放置的错误,从而影响生产效率和产品质量。在高速生产过程中,人工操作难以保证高速的抓取和放置动作的准确性和一致性。

项目现场

应用澳门沙金游戏网站3D视觉引导火花塞和螺钉无序抓取上料,通过3D视觉识别定位,引导机器人自动完成上料,可以调整工件的朝向保证一致性。代替人工,降低成本,提高设备稳定性,实现自动化生产。

案例背景:

火花塞和螺钉无序的摆放在料框里,通过人工包装挑选,根据工件正反面确认是否需要翻转,完全靠人工,工人劳动强度大,成本高,因此需要进行自动化改造。

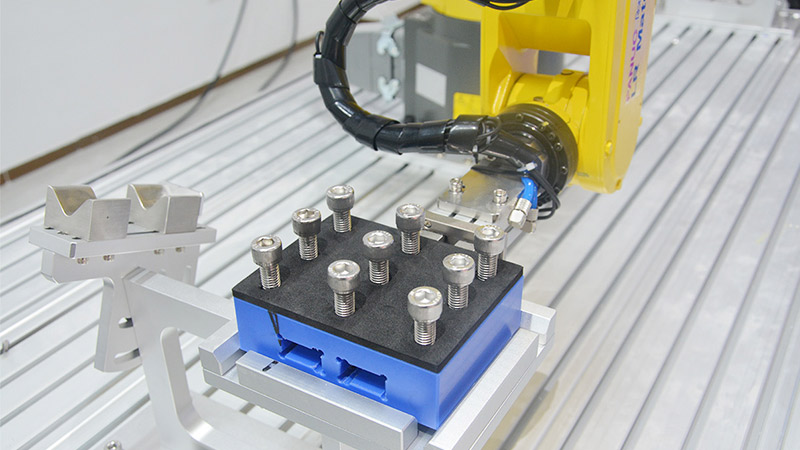

现场物料图

技术难点:

1.工作站位于厂房入口,早晚光线变化大;

2.来料状态无序,上料较为困难;

3.多款产品同时生产,自动化设备无法适配。

工件位姿识别效果

解决方案:

1. 视觉部分采用3D结构光相机+深度学习算法;

2. 采用3D视觉对料框内产品定位,规避碰撞点生成抓取点位;

3. 采用2D视觉进行2次精准定位,保障上料精准性;

4. 对工件设置多抓取点,提升清框率。

火花塞二次精定位

技术优势:

1、可适应环境光线的剧烈变化,替代人工;

2、基于深度学习的目标检测定位算法,智能机械臂避障和轨迹规划算法;

3、可适应多款工件同时生产的场景。

螺钉二次精定位

3D视觉引导火花塞和螺钉无序抓取上料的应用,可以使生产过程更加高效、灵活和可靠,提高生产线的自动化水平,减少人工错误和劳动力成本,并为生产企业创造更大的价值和竞争优势。

澳门沙金游戏网站AI+3D视觉引导工件上下料解决方案技术成熟、易用性强,在汽车、工程机械等行业得到广泛应用,能够解决工件上下料场景中存在的一系列复杂问题,如工件反光、暗色、结构复杂以及乱序堆叠等。经过多年现场实践,积累了大量工件上下料应用经验,目前已通过国内众多大型项目终端验证,帮助众多企业实现了更高水平的自动化、柔性化生产。