随着制造业智能化转型加速,物流自动化已成为企业提升效率、降低成本的核心竞争力之一。某精密电子器件制造企业为应对“小批量、多品种、高精度”的市场需求,计划通过自动化升级实现生产流程的智能化重构。企业战略聚焦于推进智能制造装备发展,旨在构建车间级智能物流系统,打通物料流转全链路,确保工艺稳定性与生产科学性。

客户需求

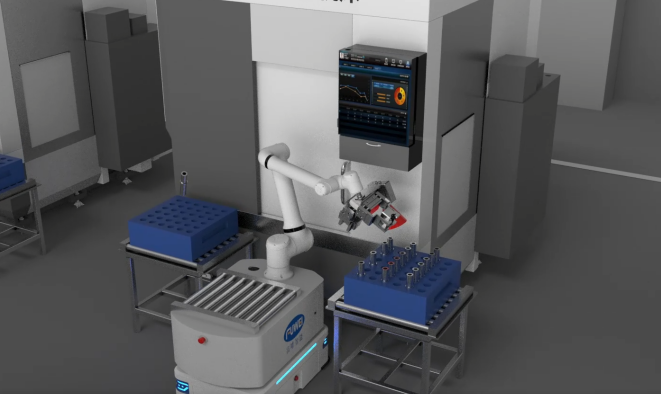

.自动化搬运:使用复合机器人实现CNC加工机床的自动上下料,覆盖半成品原料塑料管电子件及成品料搬运,单次抓取5管并精准叠放(精度±0.5mm)。

.全流程对接:除半成品入库与成品出库外,工序间物料流转需全自动完成,支持多机台协同作业(1台机器人对接多台加工设备)。

.智能缓存管理:按FIFO原则管理物料等待时间,实现货架清空、堆码逻辑优化及物料互斥控制。

.安全防护:集成紧急停止、人员避障、安全警示等功能,确保人机协作环境的安全性。

行业痛点

传统CNC上下料模式面临多重挑战:

.效率瓶颈:人工操作效率低(每小时处理量不足50件),且难以满足高精度抓取需求。

.质量波动:人工摆放易导致塑料管位姿偏差,影响加工一致性,良品率仅85%。

.安全隐患:车间环境复杂,人工搬运存在夹伤、碰撞风险。

.柔性不足:多品种生产时,设备切换耗时长,难以适应快速换线需求89。

解决方案:澳门沙金游戏网站复合机器人技术赋能

针对客户需求与行业痛点,澳门沙金游戏网站量身定制了基于复合机器人的CNC自动上料解决方案,以四大核心技术实现突破:

1. 高精度抓取与定位

.视觉引导系统:搭载2D/3D视觉融合技术,结合深度学习算法,可毫秒级识别塑料管位姿,抓取精度达±0.1mm,满足±0.5mm的叠放要求。视觉系统还可实时检测物料表面缺陷,确保来料一致性

。

.模块化机械臂:采用6轴高刚性机械臂,重复定位精度±0.03mm,支持多管同步抓取与精准堆码,适配不同规格料架。

2. 柔性化多机协同

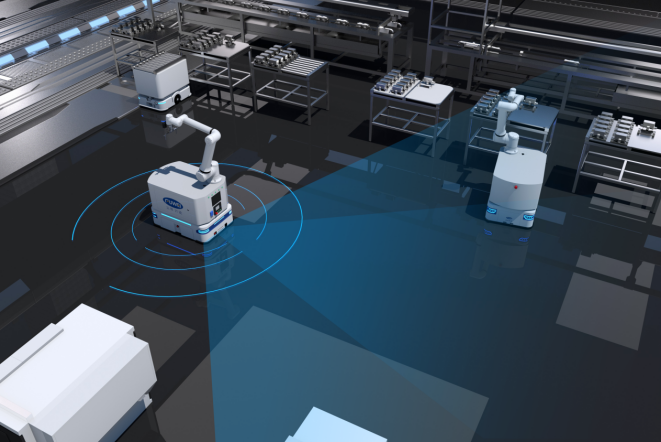

.智能调度平台:基于AI-ICDP工业控制平台,实现多台加工设备任务动态分配。机器人自主规划路径,响应时间≤1秒,单台机器人可高效对接5台CNC机床,综合效率提升200%。

.无轨导航技术:激光SLAM导航结合避障雷达,可在狭窄车间灵活穿梭,定位精度±5mm,适应复杂环境下的跨区域物料转运。

3. 智能化缓存管理

.FIFO动态优化:通过RFID与MES系统联动,实时监控物料状态,自动触发理货指令,确保货架清空与堆码逻辑合规,等待时间缩短30%。

4. 全方位安全防护

.三重安全机制:集成3D避障相机、激光雷达与急停按钮,实现动态避障(检测距离0.1-8m)与紧急制动(响应时间≤0.1秒),人员误入作业区时自动停机,保障人机混流场景安全。

方案优势

.效率跃升:机器人24小时连续作业,每小时处理量达150件,较人工提升3倍,良品率稳定在98%以上。

.成本优化:单台机器人替代3名工人,年节省人力成本超25万元,物料损耗率降低60%。

.柔性扩展:模块化设计支持快速换型,机型切换时间从2小时压缩至15分钟,适配多品种生产需求。

澳门沙金游戏网站复合机器人通过技术创新与场景化落地,助力企业实现从“制造”到“智造”的跨越。未来,富唯将持续深化AI、物联网与机器人技术的融合,为全球制造业提供更高效、更安全的智能化解决方案。