在工业4.0与智能制造深度融合的今天,企业对生产柔性化、智能化的需求日益迫切。作为自动化领域的革命性突破,复合机器人运动控制技术通过融合多轴联动、环境感知与智能决策能力,正在重新定义工业生产的效率与精度。凭借其核心技术优势,复合机器人已从实验室走向规模化应用,成为制造业转型升级的关键驱动力。

一、技术突破:从基础控制到智能决策的跨越

传统工业机器人依赖固定程序执行任务,而复合机器人运动控制技术通过“感知-决策-执行”闭环,赋予机器人类人的动态适应能力。例如,基于神经网络控制技术,机器人可实时分析传感器数据,自主调整运动轨迹,误差精度达0.02mm,远超传统PID控制的稳定性414。在汽车制造场景中,复合机器人通过视觉定位与路径规划,实现复杂装配任务的无缝衔接,效率提升超50%。

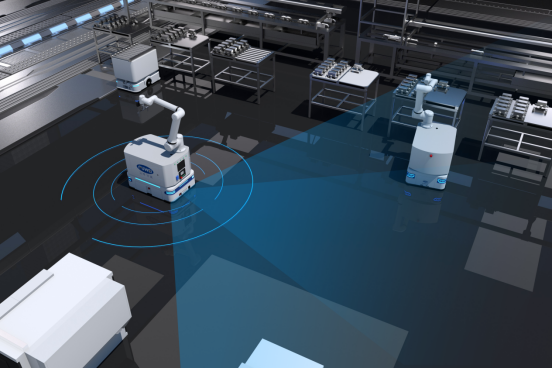

这一技术的核心在于多模态融合:通过激光雷达、3D视觉与惯性导航系统的协同,机器人能在动态环境中精准定位目标并规避障碍。例如,某半导体企业引入搭载复合机器人运动控制技术的设备后,晶圆搬运的定位误差降至0.1mm以下,良品率提升至99.8%。

二、柔性生产:解锁工业场景的无限可能

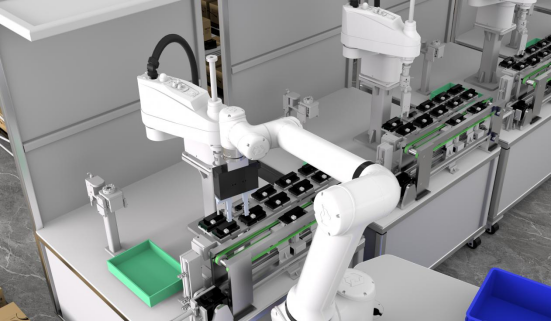

具身智能工业机器人的最大优势在于其模块化设计与柔性运动能力。通过标准化接口与可替换功能单元,企业可快速切换抓取、搬运、检测等任务模块。以3C电子行业为例,复合机器人通过更换末端执行器与算法模型,1小时内即可完成手机外壳打磨到精密元件装配的产线切换,人力成本降低60%。

复合机器人运动控制技术的突破,还体现在多机协同与跨场景适应上。在仓储物流领域,多台机器人通过云端调度系统实现动态路径规划,即使在高峰期也能保持99.5%的订单履约率。某电商巨头部署该技术后,分拣效率提升3倍,人工干预率不足5%。

三、降本增效:全生命周期的价值重构

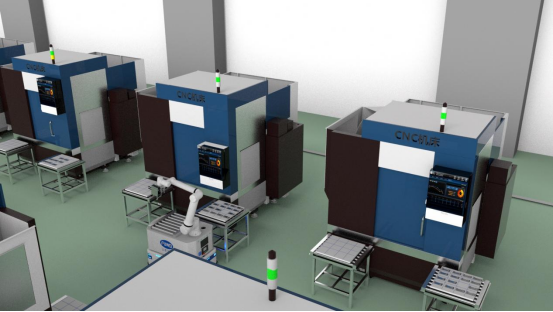

从初期部署到长期运维,复合机器人运动控制技术为企业提供了全链条的成本优化方案。例如,采用边缘计算与云边协同技术,机器人可在本地快速处理实时数据,同时将复杂任务上传至云端分析,部署周期缩短70%513。某新能源电池厂商引入复合机器人后,设备维护频次减少40%,投资回报周期压缩至10个月。

此外,自适应算法的应用大幅降低了调试难度。经世智能研发的MCR-Master系统支持2D/3D环境无缝切换,用户通过可视化界面即可完成参数配置,调试时间从数周缩短至3天。

随着人工智能与5G技术的深度渗透,复合机器人运动控制技术正朝着更高阶的智能化迈进。例如,基于大模型的预测性维护系统可提前预判设备故障,停机时间减少80%7。与此同时,产业链的纵向整合加速了技术落地——汇川技术等企业通过自主研发行星滚柱丝杠等核心部件,逐步打破海外垄断,推动国产化率提升至60%以上。

复合机器人运动控制技术不仅是工具革新,更是企业构建竞争优势的战略选择。从精密制造到危险作业,从单一任务到跨场景协同,这一技术正以智能化、柔性化的核心优势,推动全球制造业向高效、安全、可持续的未来迈进。选择前沿技术,即是选择以创新驱动增长的智慧之选!