随着制造业向自动化、智能化方向不断迈进,对于生产效率和产品质量的追求也日益提升。特别是在汽配行业中,惯性环作为发动机减震器的核心组件,其精准上料对于整体生产流程至关重要。最近,一项基于3D视觉引导的惯性环精准上料项目成功实施,并在实际生产中取得了显著成效。

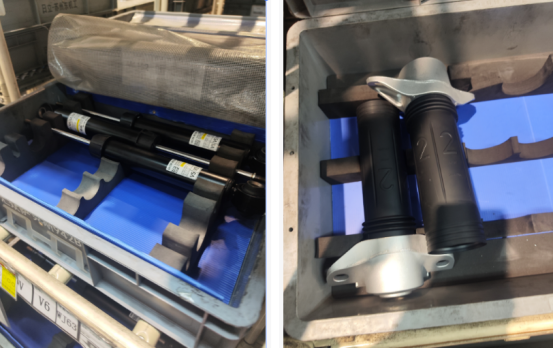

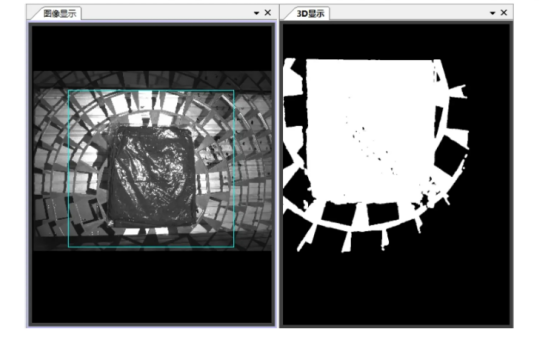

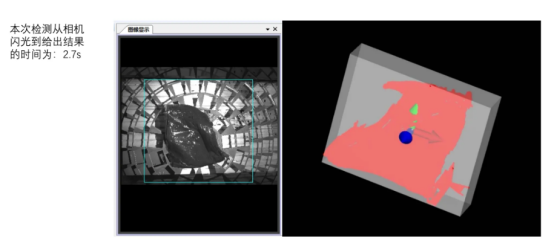

该项目采用了先进的3D视觉技术,通过捕捉惯性环的三维空间信息,实现了对工件的精准识别和定位。与传统的上料方式相比,这种基于3D视觉的引导方式具有更高的精度和稳定性,能够有效应对惯性环表面反光、油膜覆盖等复杂情况,确保工件在上料过程中的准确无误。

在实施该项目后,生产线上对惯性环的上料效率得到了大幅提升。机器人能够准确找到惯性环的位置并进行快速抓取,大大缩短了上料时间,提高了整体生产效率。同时,由于上料精度得到了保证,产品质量也得到了显著提升,减少了因上料误差导致的产品不良率。

除了提升生产效率和产品质量外,该项目还为企业带来了其他方面的益处。首先,通过减少人工参与和人为错误,降低了生产成本和损失。其次,由于机器人能够自动适应不同品规的惯性环,企业可以在不增加额外设备和人力的情况下,轻松应对产品更新换代的挑战,提高了生产线的柔性和灵活性。

该项目的成功实施不仅为汽配行业树立了标杆,也为其他类似行业的自动化升级提供了有益的借鉴和启示。通过引入3D视觉技术,企业可以实现对复杂工件的精准识别和抓取,提升生产效率和产品质量,降低生产成本和损失,从而在激烈的市场竞争中脱颖而出。

3D视觉引导惯性环精准上料项目的实施成效显著,不仅提升了企业的生产效率和产品质量,也为整个行业的自动化升级和智能化发展开辟了新的道路。随着技术的不断进步和应用场景的拓展,相信未来会有更多的企业加入到这一行列中来,共同推动制造业的转型升级。