随着制造业的快速发展,铝合金板件加工行业面临着日益严峻的市场竞争和不断变化的客户需求。为了提升生产效率、保证产品质量并降低生产成本,我们提出了基于3D视觉技术的刷油烘干上下料解决方案。该方案将自动化、智能化技术与铝合金板件加工相结合,实现了加工过程的高效、精准和可靠。

本解决方案主要包括以下几个部分:

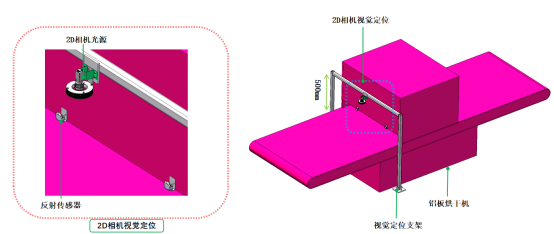

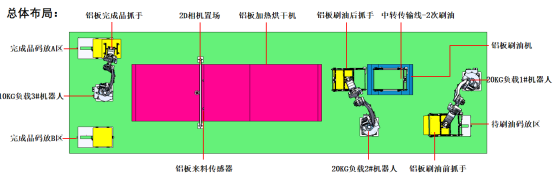

1、2D视觉识别系统:通过高精度的2D视觉传感器和图像处理技术,实现对铝合金板件的位置、姿态和尺寸的快速识别。该系统能够实时捕捉工件信息,为后续的加工和上下料提供精准的数据支持。

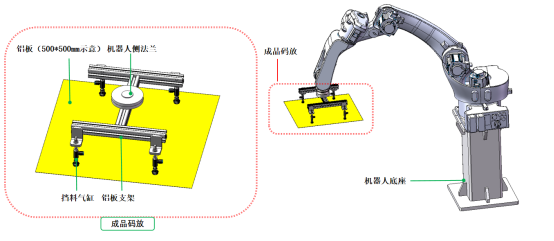

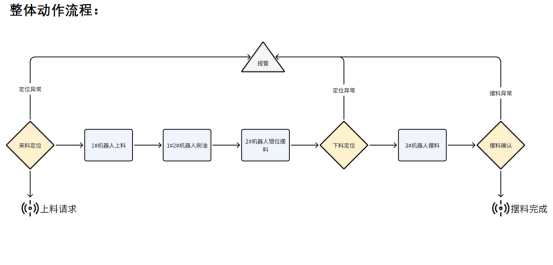

2、自动化上下料系统:根据2D视觉系统提供的数据,通过机器人或自动化机械手臂实现工件的自动抓取和放置。该系统具有高度的灵活性和精度,能够满足不同规格和形状的铝合金板件加工需求。

3、刷油烘干系统:在涂油过程中,系统能够确保铝合金板件的正面不受接触和污染。同时,烘干系统根据产品的特性和要求,自动调整烘干时间和温度,确保产品达到最佳的干燥效果。

4、智能监控系统:对整个加工过程进行实时监控,包括工件的识别、抓取、涂油和烘干等环节。系统能够自动检测异常情况并发出警报,确保加工过程的安全和稳定。

方案优势

1、提高生产效率:通过自动化上下料和刷油烘干系统,大幅减少了人工操作和等待时间,提高了整体生产效率。

2、保证产品质量:3D视觉识别系统能够精准识别工件信息,确保每一次加工都符合预设要求;同时,烘干系统能够根据产品特性自动调整参数,确保产品质量稳定可靠。

3、降低生产成本:减少了人工操作和人力投入,降低了生产成本;同时,自动化和智能化技术的应用也减少了生产过程中的浪费和损耗。

4、提高生产安全性:智能监控系统能够实时监控整个加工过程,及时发现异常情况并发出警报,避免了潜在的安全隐患。

实施步骤

1、需求分析:深入了解客户需求和产品特性,确定解决方案的具体要求和目标。

2、方案设计:根据需求分析结果,设计具体的解决方案,包括系统架构、设备选型、工艺流程等。

3、系统集成:将3D视觉识别系统、自动化上下料系统、刷油烘干系统和智能监控系统等各个部分进行集成和调试,确保系统能够正常运行并满足预设要求。

4、现场安装与调试:在客户现场进行设备安装和调试,确保系统能够与实际生产环境相适应并达到最佳性能。

5、培训与维护:为客户提供系统操作和维护培训,确保客户能够熟练使用系统并解决日常问题;同时,提供长期的技术支持和维护服务,确保系统的稳定运行和持续优化。

本解决方案通过引入3D视觉技术和自动化、智能化技术,为铝合金板件加工行业带来了全新的变革。它不仅提高了生产效率和质量,还降低了生产成本和人力投入;同时,通过智能监控系统确保了加工过程的安全和稳定。我们相信,在未来的发展中,该解决方案将会得到更广泛的应用和推广,为铝合金板件加工行业带来更多的可能性和机遇。